¿QUE ES UN PRESOSTATO?

El presostato es un instrumento que abre o cierra un circuito eléctrico, en función del cambio de un valor de presiónprefijado, en un circuito neumático. También se le conoce como interruptor de presión.

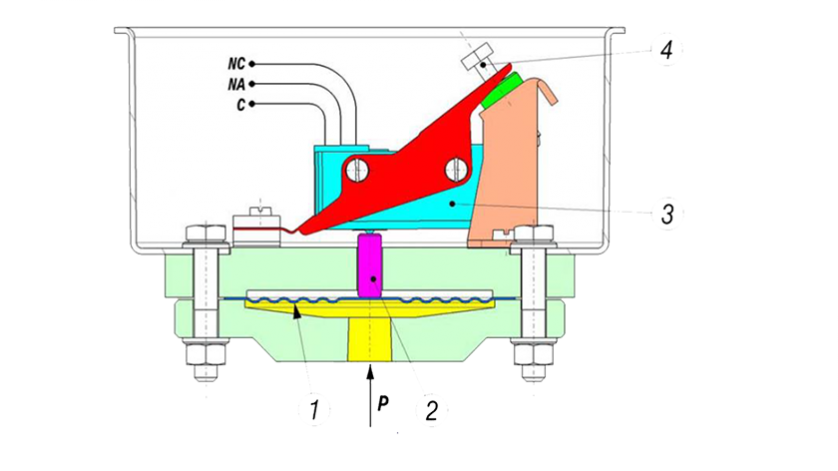

En general, los presostatos son instrumentos mecánicos. Su ajuste se realiza mediante un tornillo o una pequeña leva, que aumenta la presión que ejerce sobre un muelle central y éste a su vez, sobre el contacto o contactos. Cuando la presión del sistema supera a la del muelle, los contactos varían de posición y al contrario, cuando la presión del sistema baja y la del muelle es superior, los contactos varían nuevamente. Con esta maniobra, los contactos abren o cierran y permiten al control central del compresor o del equipo de aire comprimido que corresponda, realizar la maniobra para la que fue diseñado.

Una aplicación típica de los presostatos es el arranque y paro de los compresores de pistón pequeños. Para compresores de gran tamaño y compresores rotativos, los presostatos abren o cierran los contactos para que el control central ponga el compresor en carga o descarga, actuando sobre las válvulas de despresurización, en el caso de los pistones o sobre la válvula de aspiración, en el caso de los rotativos.

Los presostatos también se han utilizado para otras aplicaciones. En los sistemas de seguridad controlando los valores de alta presión, como equipos de alarma para activar señales a distancia o simplemente para detectar la presencia de presión de aire en un determinado circuito.

En el aire comprimido, los presostatos han sido muy empleados, pero poco a poco están siendo desterrados de las aplicaciones industriales y sustituidos por los transmisores de presión. Estos equipos tienen tamaños más pequeños, menos averías, al ser de mecánica más simple y una operativa muy superior.

¿COMO FUNCIONA EL PRESOSTATO?

Un presostato (también interruptor de presión ) es un aparato que cierra o abre un circuito eléctrico en función de la presión de un medio líquido o gaseoso. Normalmente tiene dos funciones diferentes:

a) Detector de estado para funciones de alarma, bloqueo o consenso

b) Regulador discontinuo On-Off. La parte central de un presostato es un sensor, normalmente metálico, que acciona directamente sobre uno o dos microinterruptores cuando la presión alcanza uno o dos valores previamente fijados.

El microinterruptor habitualmente utilizado es del tipo unipolar (SPDT – Single pole doble throw) (conmutador) de acción rápida (snap action) (disparo) y con rearme automático. En base al principio de funcionamiento se puede dividir en dos categorías los instrumentos de desplazamiento y los instrumentos de equilibrio de fuerzas.

¿PARA QUE SIRVE EL PRESOSTATO?

Su función es que la bomba de agua trabaje solamente cuando abramos el grifo, tiremos de las cisterna, etc.

tipos de presostatos

El presostato, también muy conocido por otro nombre interruptor de presión, es un aparato que se encarga de abrir o de cerrar un circuito eléctrico en función de la lectura de presión de un fluido.

- Presostato diferencial: Funciona según un rango de presiones, alta-baja, normalmente ajustable, que hace abrir o cerrar un circuito eléctrico que forma parte del circuito de mando de un elemento de accionamiento eléctrico, comúnmente motores.

- Alta diferencial: Cuando se supera la presión estipulada para el compresor, el rearme puede ser manual o automático.

- Baja diferencial: Cuando la presión baja más de lo estipulado para el compresor, el rearme puede ser manual o automático.

PLC

CONTROLADOR LOGICO PROGRAMABLE

¿QUE ES UN PLC?

Un controlador lógico programable, más conocido por sus siglas en inglés PLC (Programmable Logic Controller) o por autómata programable, es una computadora utilizada en la ingeniería automática o automatización industrial, para automatizar procesos electromecánicos, tales como el cont

¿para que sirve un plc?

sirve para controlar y configurar trabajos de industrias en motores domotica , etc

Los programas para el control de funcionamiento de la máquina se suelen almacenar en baterías, copia de seguridad o en memorias no volátiles. Un PLC es un ejemplo de un sistema de donde los resultados de salida deben ser producidos en respuesta a las condiciones de entrada dentro de un tiempo limitado, de lo contrario no producirá el resultado deseado.

SIMBOLOS Y CONEXIONES

Existen variados tamaños de PLC; para pequeñas aplicaciones, pueden ser como un paquete de cigarrillos, pero los hay del tamaño de un acondicionador de aire, o mas grandes, teniendo en cuenta que a esta escala son modulares, es decir que se les pueden agregar tantos módulos como sea necesario de acuerdo a las necesidades. Estos módulos pueden ser de entrada, de salida, o unidades de proceso.

Los PLC son muy utilizados para controlar aquellas máquinas que deben seguir procesos secuenciales a nivel industrial, tales como empaque de productos, control de motores, monitoreo de sensores, monitoreo o control de armado de partes, etc. Su elección depende del tipo de proceso a automatizar, así como de la cantidad de entradas y salidas necesarias para atender todos los sensores y actuadores del sistema.

Un PLC, como cualquier sistema de control, entrega determinados estados en sus salidas dependiendo del estado de sus entradas y de un proceso de corrección, que en este caso sería el programa que tenga cargado en su memoria, que debió ser diseñado para la aplicación en especial.

Observamos con mucha frecuencia la palabra “relé”. Efectivamente, como ya se ha mencionado, los PLC están estrechamente vinculados con los relés o “relays”, puesto que fueron creados para reemplazarlos cumpliendo con las mismas funciones, aunque no sean parecidos físicamente. Antes de seguir adelante, veamos como está construido un relé tradicional, y un ejemplo de su posible aplicación.

El ejemplo más sencillo de relé lo constituye una bobina y un contacto, como se observa en la figura 3.

Estos contactos están conectados con el “mundo exterior” del PLC. Físicamente existen, y reciben señales de interruptores, sensores, etc., y en realidad no son relés, sino que tienen componentes del tipo o similares a los mostrados en la Figura 4.

Se observa aquí que este “relé de entrada” no es muy parecido al visto antes, pero esta es una típica entrada a un PLC. Las entradas pueden ser analógicas o digitales, aunque las más utilizadas son las digitales, que por medio de optoacopladores toman el voltaje entrante y permiten la activación de la variable respectiva dentro del programa del PLC. Las tensiones de entrada pueden ser de alterna o continua y de cualquier valor. El optoacoplador puede ofrecer una protección de hasta 6000 Volts en la entrada sin producir daño alguna en la circuitería interna del PLC. Se aprecia también en la Figura 4, el símbolo utilizado dentro del programa del PLC para representar una entrada, que se denomina “contacto”.

Un módulo típico de PLC puede constar de 8 ó 16 entradas, ofreciendo externamente la cantidad de terminales correspondientes a los contactos de cada uno de los optoacopladores.

Son salidas físicas a las cuales se conecta el cableado que llevará la señal a los actuadores de la máquina o proceso que se está controlando. Cada salida corresponde a una variable dentro del programa en ejecución. En general, los módulos de salida están basados en relés (también “relevos”), como se observa en la configuración de la Figura 5, por ser dispositivos que soportan corrientes de cierta importancia a través de sus terminales de contacto, y porque además ofrecen alto aislamiento para el PLC con respecto a los circuitos externos. Estos relés son salidas del tipo “On/Off”, o sea conectan o no un actuador, que puede ser un motor, un timbre, etc. También hay salidas a través de optoacopladores, transistores, TRIACs, etc., pero las de relés son las más usadas. En la Figura 5 se muestra un circuito típico de salida de un PLC por medio de relé, con el correspondiente símbolo para representarlo en el programa de control (que veremos más adelante). Al igual que las entradas, un módulo de salida puede estar compuesto de 8 ó 16 juegos de contactos, en la mayoría de los casos.

La elección del lenguaje de programación depende, entre otras cosas, de la experiencia de los programadores, del problema que se deba resolver, del grado de detalle que requiera la descripción del problema, y de la eventual comunicación que se deba mantener con otros programadores o departamentos (esto en grandes fábricas, por supuesto).

Los cuatro lenguajes permiten programar las mismas acciones, teniendo algunos ventajas sobre otros dependiendo de las aplicaciones.

En todos los casos, para programar finalmente el PLC, o para transmitir al mismo el programa realizado en el lenguaje elegido, es necesario una computadora y un software especial como se citó en la introducción. La comunicación física se hace por medio de un cable desde la CPU del PLC hasta algún puerto serial de la PC.

Instrucciones básicas de programación:

Nos referiremos con exclusividad al lenguaje LD (Diagrama de Escalera), por ser uno de los más utilizados, por su claridad para facilitar la comprensión de las diferentes aplicaciones, y porque la mayoría de los PLC tienen el software necesario para transformar un LD en “lenguaje de máquina”. También, como hicimos en el caso de los microcontroladores, veremos sólo las instrucciones necesarias para comprender un ejemplo sencillo. Éstas, no obstante, constituyen una buena base para quien desee profundizar el tema.

Para entender como funciona un diagrama de escalera y con este propósito, reemplazaremos el pulsador, la batería y la bobina del relé de la Figura 3 por sus correspondientes en un LD. Para ello deberemos considerar los símbolos que el PLC “comprende”, y no las designaciones habituales que damos nosotros cotidianamente:

– La batería se reemplaza con algo común a todos los LD, llamadas “bus bars” o barras “bus”, que son simplemente dos barras verticales, una a cada lado del diagrama. (Serían los laterales o largueros de la escalera) Debe tenerse presente que siempre el la barra de la izquierda es la de tensión positiva, y la de la derecha, tierra. También se debe tener presente, consecuentemente, que la corriente circula por los “peldaños” de

la escalera, de izquierda a derecha.

BIBLIOGRAFIAS

https://www.miancr.com/presostatos/

https://profesormolina1.webcindario.com/tecnologia/plc/plc.htm